提升鋼承口水泥管使用壽命的關鍵因素解析

發布時間:2025-12-08提升鋼承口水泥管使用壽命的關鍵因素解析

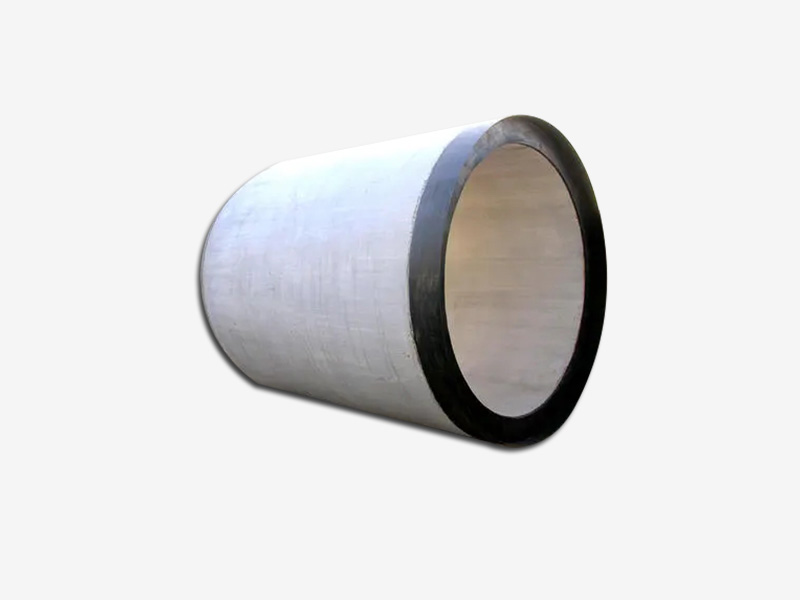

鋼承口水泥管作為城市地下排水系統的核心構件,其使用壽命直接關系到市政工程的長期穩定運行。這類管道以鋼筋混凝土管體為結構主體,通過鋼制承口實現高強度連接,具備抗壓、抗滲、耐腐蝕等綜合性能。然而,實際工程中因材料選擇、施工工藝、環境適應等因素導致的管道失效案例屢見不鮮。水泥管廠家河南張大水泥制品從材料優化、工藝控制、環境適配三個維度,系統剖析提升其使用壽命的關鍵技術路徑。

一、材料體系優化:構建耐久性基礎

1. 水泥基材的精細化選擇

水泥作為混凝土的核心膠凝材料,其性能直接影響管道的抗裂性與耐久性。高強度硅酸鹽水泥因其早期強度高、抗滲性強、水化熱可控等特性,成為鋼承口水泥管的基材。例如,某市政排水工程采用C40級硅酸鹽水泥配制的混凝土,經50年實測仍保持結構完整性,而普通水泥管道在30年即出現碳化剝落。針對特殊環境,需選用功能性水泥:在酸雨頻發區域,抗硫酸鹽水泥可有效抑制硫酸根離子侵蝕;在沿海工程中,低堿水泥能減少氯離子引發的鋼筋銹蝕。

2. 骨料質量的三重把控

骨料占混凝土體積的80%,其質量直接決定管道的密實度與抗裂性。優質骨料需滿足三項核心指標:一是粒徑級配合理,粗骨料大粒徑不超過管壁厚度的1/3,細骨料細度模數控制在2.3-3.0;二是含泥量低于1%,避免雜質削弱界面粘結;三是強度達標,碎石壓碎值需≤12%,砂的堅固性指標需≥90%。某大型排水管廠通過引入智能篩分系統,將骨料含泥量從3%降至0.5%,使管道抗滲等級從P6提升至P8。

3. 外加劑的精準復配

現代混凝土技術中,外加劑已成為提升性能的關鍵手段。引氣劑可在混凝土中引入微小氣泡,形成彈性緩沖層,使抗凍等級從F150提升至F300,特別適用于北方寒冷地區;減水劑通過分散水泥顆粒,在保持流動性的同時降低水灰比,某工程實踐顯示,摻入0.5%聚羧酸減水劑可使水灰比從0.5降至0.4,抗壓強度提高15%。此外,防腐型外加劑可形成鈍化膜,在化工廢水排放管道中使使用壽命延長20年以上。

二、制造工藝革新:強化結構性能

1. 成型工藝的數字化升級

傳統離心法雖能保證密實度,但能耗較高;懸輥法效率突出,但抗滲性不足。當前主流工藝已轉向芯模振動法,該技術通過高頻振動使混凝土在模腔內快速密實,形成均勻致密的結構層。某管材企業采用智能振動系統后,管道孔隙率從8%降至3%,抗滲壓力從0.8MPa提升至1.5MPa。更先進的3D打印技術開始應用于異形承口制造,通過逐層堆積實現復雜結構的精準成型,使接口密封性提升40%。

2. 鋼筋骨架的防腐強化

鋼筋銹蝕是導致管道結構失效的首要原因。采用環氧涂層鋼筋可使銹蝕速率降低90%,在某沿海排水工程中,涂層鋼筋管道經10年海水浸泡仍無銹蝕跡象;對于高腐蝕環境,可選用不銹鋼鋼筋或玻璃纖維增強塑料(GFRP)筋,后者在某化工園區管道中已穩定運行15年。此外,鋼筋定位精度需控制在±5mm以內,避免保護層厚度不足引發的局部腐蝕。

3. 養護制度的科學化設計

養護工藝直接影響混凝土的水化反應進程。蒸汽養護通過精確控制溫度(60±5℃)、濕度(≥95%)和時間(6-8小時),可使早期強度提升50%,但需避免溫度驟變引發的微裂紋;自然養護則需覆蓋保濕膜并定時噴淋,確保7天養護期內混凝土表面始終濕潤。某研究顯示,采用“蒸汽+自然”復合養護工藝的管道,28天抗壓強度比單一養護方式提高25%,碳化深度降低60%。

三、環境適應性設計:突破應用邊界

1. 地質條件的針對性應對

軟土地基需采用柔性接口設計,通過橡膠圈的彈性變形吸收地基沉降,某地鐵沿線工程采用雙膠圈承口結構,在50mm沉降量下仍保持零滲漏;巖石地基則需設置砂墊層緩沖層,避免管道局部應力集中。對于地震頻發區,可開發帶減震支座的管道系統,通過滑動摩擦消耗地震能量,某8度設防區試點工程顯示,該設計使管道損壞率降低70%。

2. 化學介質的主動防護

針對工業廢水中的酸堿腐蝕,可采用耐腐蝕水泥基材或內襯防腐層。某化工園區排水管采用聚脲彈性體噴涂技術,在管道內壁形成0.5mm厚防護層,經5年實測,腐蝕速率僅為未防護管道的1/10;對于含油廢水,可內襯玻璃鋼(FRP)層,其耐油性可達普通混凝土的100倍。此外,定期進行電化學阻抗譜檢測,可提前發現腐蝕隱患并采取修復措施。

3. 溫度應力的動態調控

極端溫度環境需考慮混凝土的熱脹冷縮效應。在寒冷地區,管道接口處應預留伸縮縫,并填充聚氨酯發泡材料,某北方城市排水管網采用該設計后,冬季爆管率下降85%;高溫地區則需選用低熱硅酸鹽水泥,并通過埋設冷卻水管控制水化熱,某核電站冷卻水管道通過該技術將高溫度從75℃降至55℃,避免熱應力損傷。

鋼承口水泥管的使用壽命提升是一個系統工程,需從材料選擇、工藝控制、環境適配三方面協同發力。通過采用高性能水泥基材、精細化骨料體系、智能化制造工藝,結合地質條件定制化設計、化學介質主動防護、溫度應力動態調控等技術手段,可實現管道壽命從30年向50年甚至更長的跨越。隨著材料科學與數字技術的深度融合,未來鋼承口水泥管將向智能化、長壽命、綠色化方向持續進化,為城市地下生命線提供更可靠的保障。

相關推薦